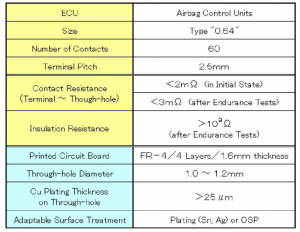

A. Riepilogo delle specifiche

La specifica del connettore press-fit che abbiamo sviluppato è

riassunto nella Tabella II.

Nella Tabella II, per "Dimensione" si intende la larghezza del contatto maschio (la cosiddetta "Dimensione della linguetta") in mm.

B. Determinazione della portata della forza di contatto appropriata

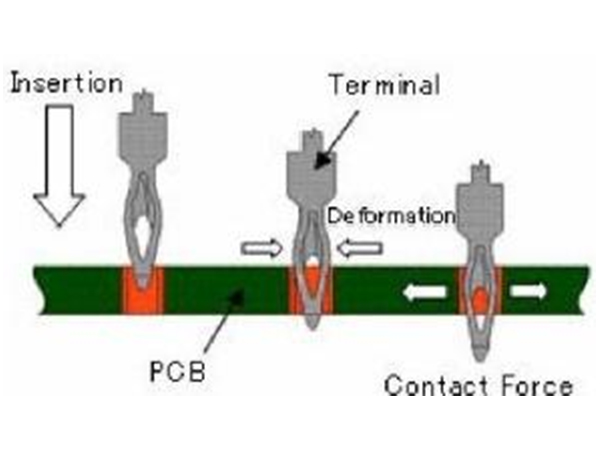

Come primo passo della progettazione del terminale press-fit, dobbiamo

determinare la gamma appropriata di forza di contatto.

A tale scopo, i diagrammi caratteristici di deformazione di

terminali e fori passanti sono disegnati schematicamente, come mostrato

in Fig. 2. È indicato che le forze di contatto sono su un asse verticale,

mentre le dimensioni dei terminali e i diametri dei fori passanti sono in

asse orizzontale rispettivamente.

C. Determinazione minima della forza di contatto

La forza di contatto minima è stata determinata da (1)

tracciando la resistenza di contatto ottenuta dopo la resistenza

test in asse verticale e la forza di contatto iniziale in orizzontale

asse, come mostrato in Fig. 3 schematicamente, e (2) trovando il

forza di contatto minima per garantire che la resistenza di contatto sia

inferiore e più stabile.

Nella pratica è difficile misurare direttamente la forza di contatto per la connessione press fit, quindi l'abbiamo ottenuta come segue:

(1) Inserimento dei terminali nei fori passanti, che hanno

vari diametri oltre la gamma prescritta.

(2) Misurazione della larghezza del terminale dopo l'inserimento dal

campione tagliato in sezione trasversale (ad esempio, vedere Fig. 10).

(3) Conversione della larghezza del terminale misurata in (2) in

forza di contatto utilizzando la caratteristica di deformazione

schema del terminale ottenuto effettivamente come mostrato in

Figura 2.

Due linee per la deformazione terminale significano quelle per

dimensioni massime e minime dei terminali dovute alla dispersione in

processo di fabbricazione rispettivamente.

Tabella II Scecificazione del connettore che abbiamo sviluppato

È chiaro che la forza di contatto generata tra

terminali e fori passanti è data dall'intersezione di due

schemi per terminali e fori passanti in Fig. 2, che

indica lo stato equilibrato di compressione terminale ed espansione del foro passante.

Abbiamo determinato (1) la forza di contatto minima

necessario per realizzare la resistenza di contatto tra i terminali e

fori più bassi e più stabili prima/dopo l'endurance

test per la combinazione di dimensioni minime dei terminali e

diametro massimo del foro passante e (2) la forza massima

sufficiente a garantire la resistenza di isolamento tra adiacenti

fori passanti supera il valore specificato (109Q per questo

sviluppo) a seguito dei test di resistenza per il

combinazione di dimensioni massime e minime dei terminali

diametro del foro passante, dove il deterioramento dell'isolamento

la resistenza è causata dall'assorbimento di umidità nel

area danneggiata (delaminata) nel PCB.

Nelle sezioni seguenti, i metodi utilizzati per determinare

rispettivamente le forze di contatto minime e massime.

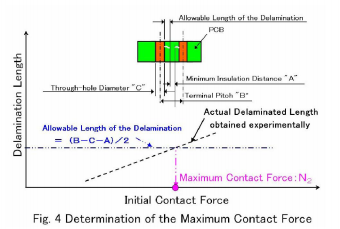

D. Determinazione della forza massima di contatto

È possibile che inducano delaminazioni interlaminari nel PCB

l'abbassamento della resistenza di isolamento ad alta temperatura e in

un'atmosfera umida se soggetta a una forza di contatto eccessiva,

che è generato dalla combinazione del massimo

dimensione del terminale e il diametro minimo del foro passante.

In questo sviluppo, la forza di contatto massima consentita

è stato ottenuto come segue;(1) il valore sperimentale del

la distanza di isolamento minima consentita "A" nel PCB era

ottenuto sperimentalmente in anticipo, (2) l'ammissibile

la lunghezza di delaminazione è stata calcolata geometricamente come (BC A)/2, dove "B" e "C" sono il passo terminale e il

diametro del foro passante rispettivamente, (3) la delaminazione effettiva

lunghezza in PCB per vari diametri del foro passante è stata

ottenuti sperimentalmente e tracciati sulla lunghezza delaminata

rispetto al diagramma della forza di contatto iniziale, come mostrato in Fig. 4

schematicamente.

Infine, la massima forza di contatto è stata determinata così

in modo da non superare la lunghezza consentita della delaminazione.

Il metodo di stima delle forze di contatto è lo stesso di

indicato nella sezione precedente.

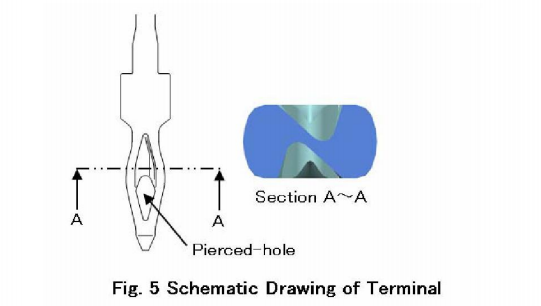

E. Design della forma del terminale

La forma del terminale è stata studiata in modo da generare

forza di contatto adeguata (da N1 a N2) nel foro passante prescritto

gamma di diametri utilizzando elementi finiti tridimensionali

metodi (FEM), compreso l'effetto della deformazione preplastica

indurre nella produzione.

Di conseguenza, abbiamo adottato un terminale, a forma di an

"Sezione trasversale a forma di N" tra i punti di contatto vicino al

inferiore, che ha generato una forza di contatto quasi uniforme

all'interno della gamma di diametri del foro passante prescritta, con a

foro perforato vicino alla punta che consente il danneggiamento del PCB

ridotta (Fig. 5).

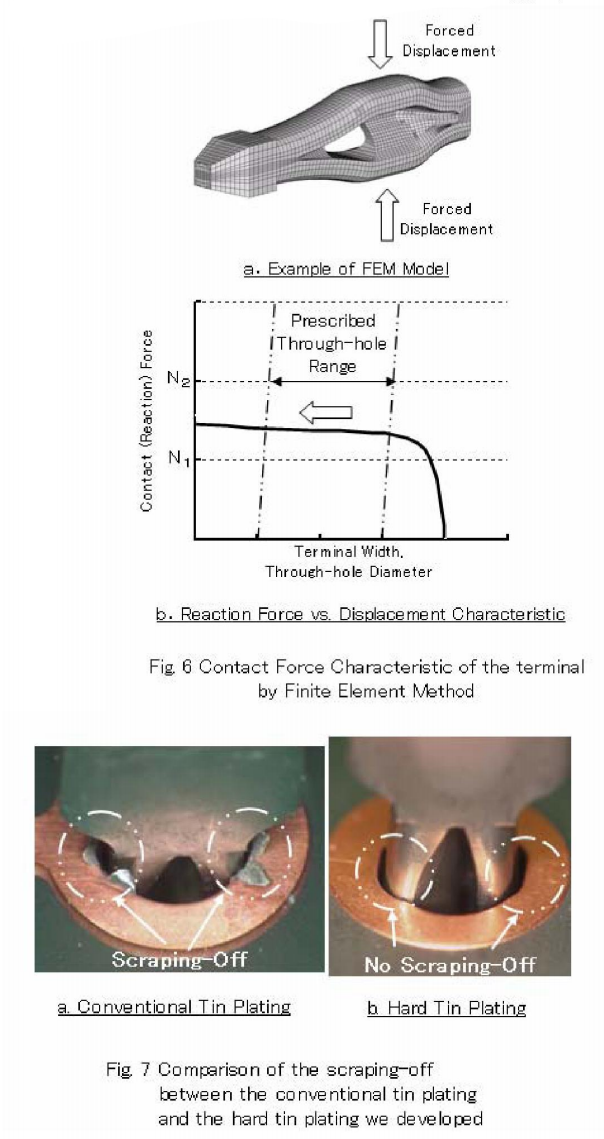

Mostrato in Fig. 6 è un esempio del tridimensionale

Modello FEM e forza di reazione (cioè forza di contatto) vs

diagramma di spostamento ottenuto analiticamente.

F. Sviluppo della placcatura in stagno duro

Esistono vari trattamenti superficiali per prevenire il

ossidazione di Cu su PCB, come descritto in II - B.

Nel caso di trattamenti superficiali di placcatura metallica, come ad es

stagno o argento, l'affidabilità del collegamento elettrico del press-fit

la tecnologia può essere assicurata dalla combinazione con

terminali con placcatura Ni convenzionale.Tuttavia, nel caso di OSP,la stagnatura sui terminali deve essere utilizzata per garantire una lunga duratatermine affidabilità della connessione elettrica.

Tuttavia, la tradizionale stagnatura sui terminali (ad es

esempio, di 1ltm di spessore) genera la raschiaturadi stagnodurante il processo di inserimento del terminale.(Foto. "a" in Fig. 7)

e questa raschiatura probabilmente induce dei cortocircuiti conterminali adiacenti.

Per questo abbiamo sviluppato un nuovo tipo di latta dura

placcatura, che non comporta la raschiatura dello stagno eche garantisce l'affidabilità della connessione elettrica a lungo terminecontemporaneamente.

Questo nuovo processo di placcatura consiste in (1) stagno extra sottile

placcatura su sottoplaccatura, (2) un processo di riscaldamento (rifusione di stagno),

che forma lo strato di lega metallica dura tra il

sottoplaccatura e la stagnatura.

Perché il residuo finale di stagnatura, che è la causa

di raschiatura, sui terminali diventa estremamente sottile e

si distribuisce in modo non uniforme sullo strato di lega, senza raschiaturaDistagno è stato verificato durante il processo di inserimento (Foto "b" infigura 7).

Tempo di pubblicazione: dic-08-2022

Youtube

Youtube